板金加工については、動画をご覧ください。

板金の技術を使って特殊な製品を製作し、「優秀板金製品技能フェア」にて入賞いたしました。

また、更なる技術向上を目指し、板金加工以外にも高度な技術が必要な板金造形物や協力グループ「佐藤ロボット研究所」製のロボットのフレームやカバーを製作しました。

「優秀板金製品技能フェア」入賞作品の紹介

「32+32面体」SUS304 板厚t1.5㎜

第33回優秀板金製品技能フェア(2020年)で「日本塑性加工学会会長賞」を受賞。

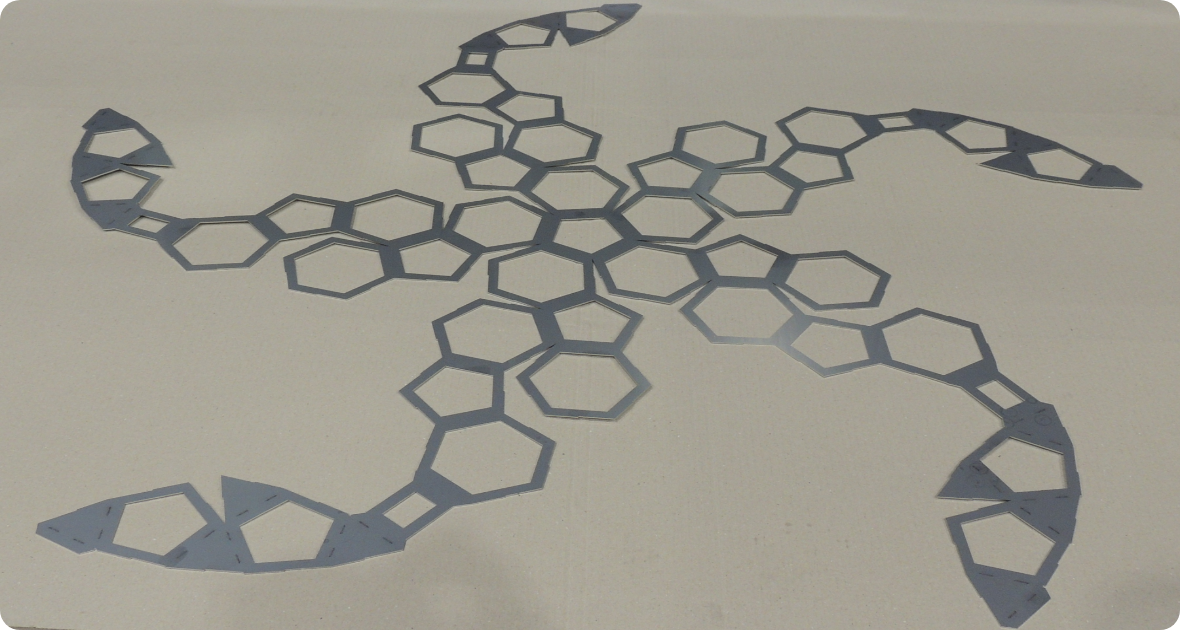

レーザー切断後の1枚のブランク材にベンディングマシンで約80箇所曲げ加工をしています。

本来なら3~4パーツに分割して加工するのが一般的ですが、あえてパーツの数を増やさず、曲げのみでどこまで加工できるかを追及した作品です。

この製品は曲げ加工のみで32面体の中にもう1つの32面体が入っています。

32面体+32面体の製作過程

32+32面体の展開板

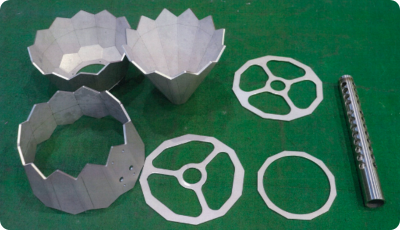

「金属スピーカーボックス」SUS430 板厚t4.0㎜

第34回優秀板金製品技能フェア(2021年)で「アマダ賞」を受賞。

溶接工程の削減の為、可能な範囲で一体形状で製作しました。

仮組の状態でも隙間の少ない高精度な曲げ加工となっています。

溶接にはFLWを使用し、高い精度で製作されています。

金属スピーカーボックスのパーツ

弊社製作の造形物

SUS製「やらにゃん」

胎内市のご当地キャラクター「やらにゃん」を板金で製作しました。

こちらの作品は1枚の板からできています。特徴的な丸いフォルムは、水の力で膨らませることによって形成されています。

SUS製「台北101」

2019年11月に台湾工業会会員が新潟工場見学の際、歓迎の意味を込めて製作しました。

協力グループの佐藤ロボット研究所で製作している

ロボットのフレームと外装

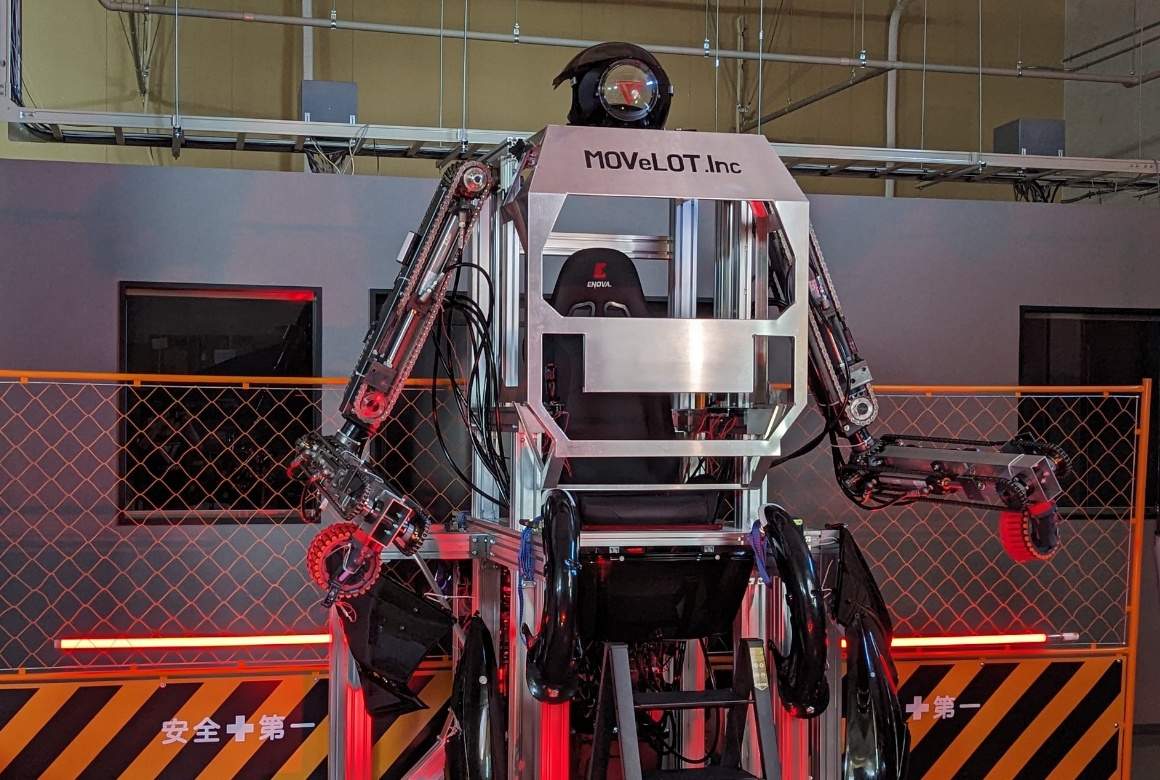

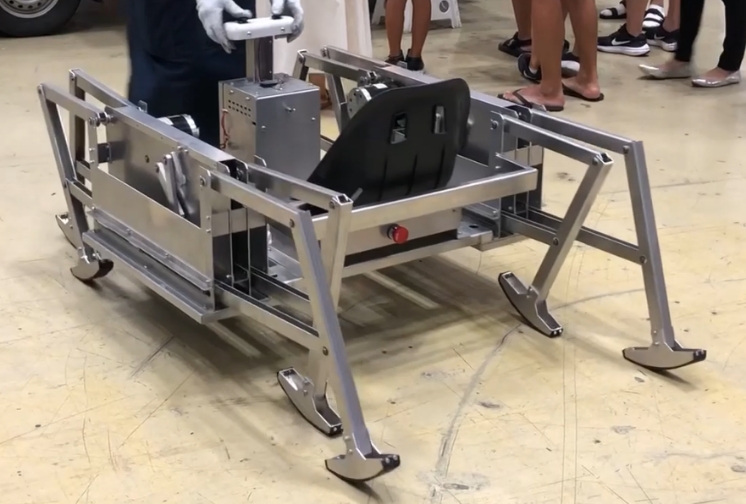

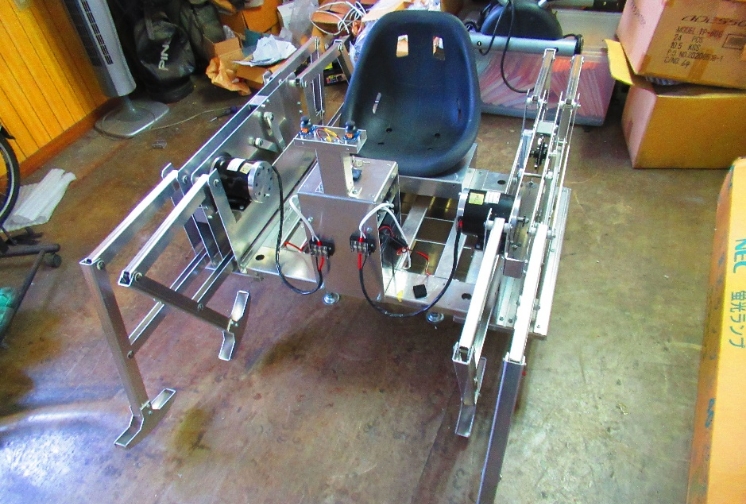

「搭乗型多脚歩行ロボット」

ロボットの脚などをアルミで製作。人を乗せて歩行することができます。

ロボットの板金部品

※関連機関:「佐藤ロボット研究所」の詳細については、こちらのQRコードをスキャンしてご覧ください。

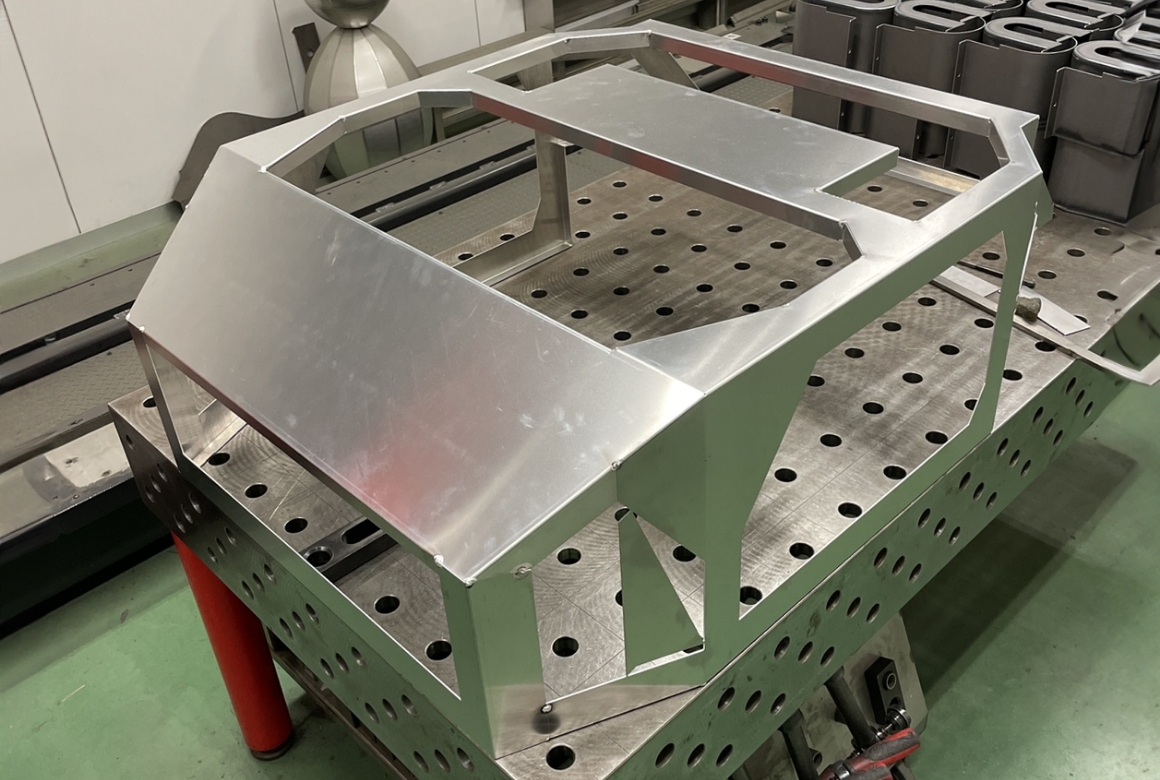

「搭乗型ロボット」のフロントパネル

MOVeLOT.incより依頼されて、搭乗型ロボットのフロントパネルを製作しました。